发布时间:2024-04-19 10:21:37 人气:1500 来源:本站

缺陷是产品生产和制造过程中常见的问题,它们通常是由于生产线上的错误、材料问题、设计缺陷或者是操作不当等原因造成的。缺陷不仅会影响产品的外观,还可能影响产品的功能和使用寿命,进而影响消费者对产品的满意度和品牌的信誉。因此,企业通常会在生产过程中采取各种措施来减少或避免缺陷的发生,包括但不限于:

1、质量控制:在生产过程中设置严格的质量控制点,对产品进行检验,确保每一步骤都符合标准。

2、材料测试:在生产前对材料进行测试,确保材料的质量符合生产要求。

3、工艺改进:不断优化生产工艺,减少因工艺不当导致的缺陷。

4、员工培训:对生产线的员工进行定期培训,提高他们的操作技能和质量意识。

5、设计评审:在产品设计阶段进行严格的设计评审,确保设计方案能够避免潜在的缺陷问题。

6、供应商管理:对供应商进行严格的质量管理,确保供应的材料或部件符合质量标准。

7、持续改进:基于客户反馈和市场调研,不断对产品进行改进,以减少缺陷并提高产品质量。

通过这些措施,企业可以在一定程度上减少缺陷的发生,提高产品的质量,满足消费者的期望,从而在竞争激烈的市场中获得优势。然而,完全消除缺陷是非常困难的,关键是要通过持续的努力,将缺陷控制在一个可接受的范围内。

在制造业中,对产品质量的管理是至关重要的。产品在生产、加工、包装、运输等环节都可能产生各种缺陷。这些缺陷按其对产品功能和外观的影响程度可以分为不同的类别。其中,一些缺陷虽然可能影响产品的外观,但不会影响产品的基本使用功能,这类缺陷通常被认为是可接受的缺陷。

可接受的缺陷主要包括但不限于:

1、产品表面的污染:这可能是由于生产过程中的灰尘、油污等造成的。这类缺陷通常可以通过清洗等后续精整处理方法轻易去除。

2、未超差的擦划、碰伤:在生产、包装或运输过程中,产品可能会出现轻微的擦伤或碰撞造成的痕迹,但这些痕迹如果在产品规定的容忍范围内,通常不会影响产品的使用。

3、麻面:这是指产品表面出现的不平滑现象,可能是由于材料或加工工艺导致的。通过打磨、抛光等方法可以改善表面质量。

4、弯曲、扭拧:产品在加工或运输过程中可能会出现轻微的形状变形,如果这种变形不影响产品的装配和功能,可以通过校正工序进行修复。

5、平面间隙:在组装过程中,部件之间可能会出现不严密的接合,如果这种间隙在允许的范围内,可以通过调整组装方式或增加填充材料来解决。

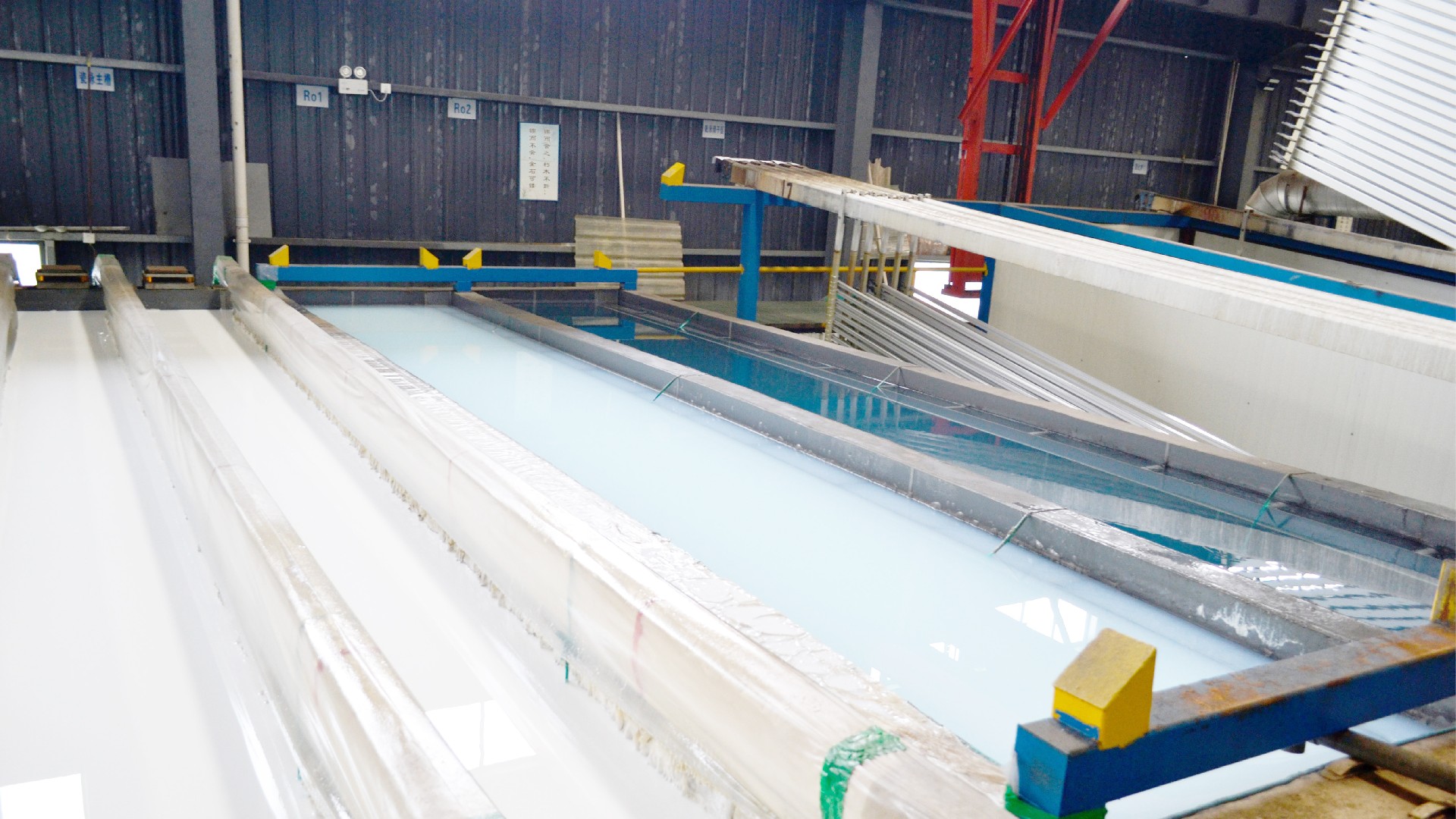

6、起皮、气泡:这类缺陷多见于涂层或塑料制品中,可能是由于材料混合不均或者加工温度控制不当造成的。通过重新涂层或加热压制可以修复这些缺陷。

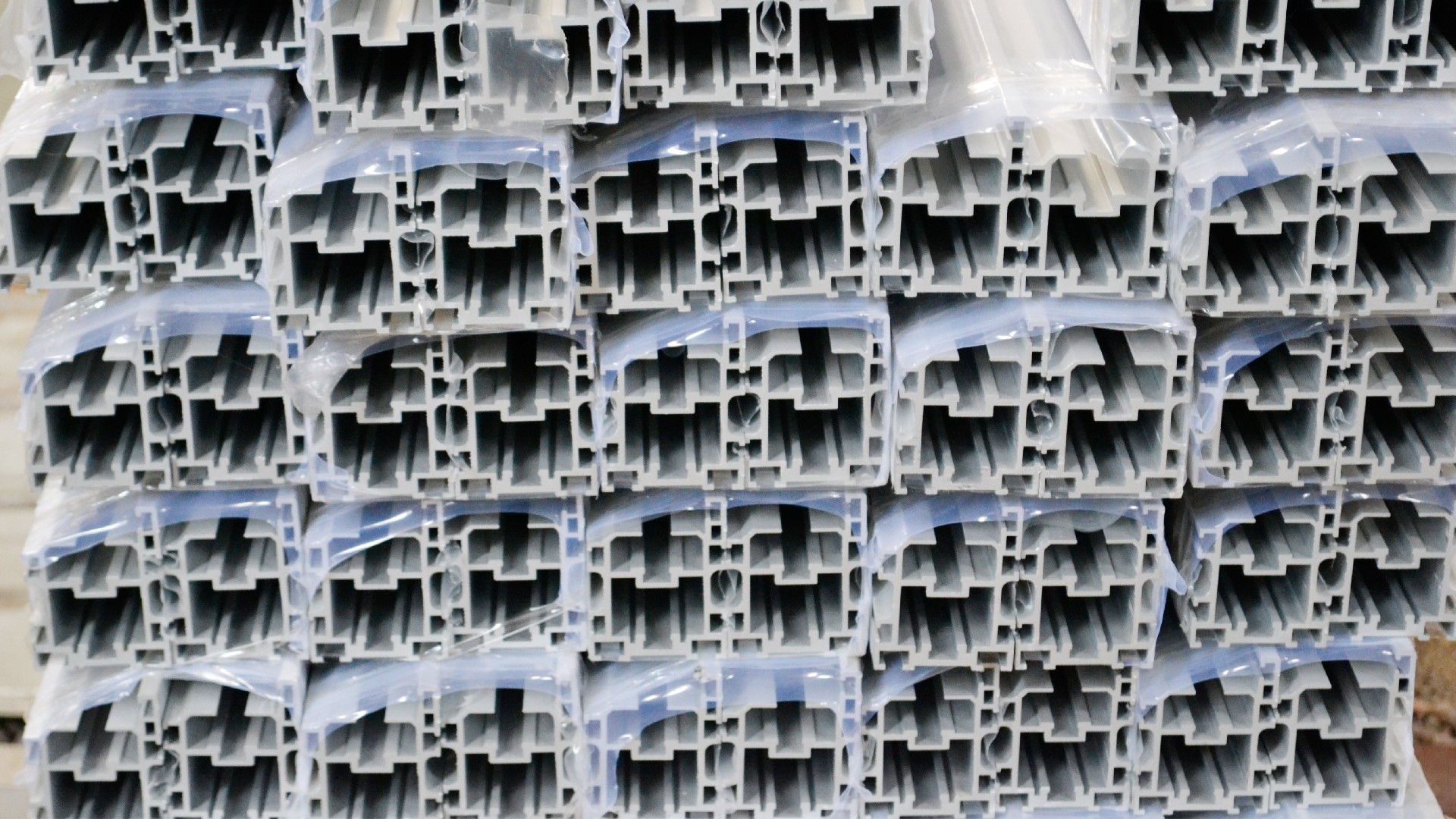

7、挤压裂纹:在产品的加工或装配过程中,由于外力作用可能会产生裂纹,如果这些裂纹不影响结构强度和功能,可以视为可接受的。

8、尺寸:产品的尺寸偏差如果在允许的公差范围内,即使有轻微的偏差,也被认为是可接受的。

理解和识别这些可接受的缺陷对于提高生产效率、降低成本以及保证产品质量具有重要意义。不过,对于哪些缺陷可接受,哪些不可接受,需要根据具体产品的功能要求、客户的需求以及行业标准来具体确定。

不可接受的缺陷通常意味着产品在质量上存在严重问题,这些问题不能通过简单的后续加工或修整来解决,从而影响产品的正常使用和性能。这些缺陷可以分为两大类:一类是冶金质量遗传下来的,另一类是加工过程中产生的。

冶金质量遗传下来的缺陷包括:

探伤不合格:说明产品内部存在裂纹、夹杂或其他缺陷。

氧化膜超标:表明产品表面的氧化层厚度超过了规定的标准,可能影响到材料的性能。

金属及非金属杂渣:这些杂质可能会导致材料的力学性能下降,增加断裂的风险。

加工过程中产生的缺陷包括:

粗晶环、成层、缩尾:这些通常与材料的热处理过程有关,影响材料的均匀性和性能。

焊合不良:在焊接过程中产生的缺陷,可能导致结构弱点。

热处理裂纹、过烧或过热:不恰当的热处理操作会导致材料性能下降,甚至出现裂纹。

表面缺陷(如擦伤、碰伤、起皮、挤压裂纹等):这些通常是由于生产过程中对产品保护不足或包装不当造成的。

这些缺陷的出现,不仅能反映出生产过程中的具体问题,如质量控制不严、操作不当、工艺或模具设计不合理等,也提示需要在生产过程中加强质量管理和优化工艺流程。对于这些缺陷的预防和控制,需要从原材料选择、工艺优化、操作规范、质量检测等多个环节入手,确保产品质量满足要求。同时,对于已经发现的不可接受缺陷,需要采取相应的质量改进措施,如返工、报废或其他纠正措施,以防这些缺陷影响到最终产品的性能和可靠性。